Batterieproduktion und Produktentwicklung

Kennen Sie diese Herausforderungen?

- Viele Änderungen am Produkt und Prozess?

- Angespannte Terminschienen und unverrückbare Deadline?

- Schwierige Kommunikation durch gestresste Projektteams?

- Fokus auf Feurlöschen und Vernachlässigung der Planung im Projekt?

Unsere Mission

Kritische Projekte zum Erfolg zu bringen ist unsere tägliche Aufgabe

Wir führen das Projekt zu anspruchsvollen Zielen und befähigen gleichzeitig das Kundenteam. Wir arbeiten innerhalb des Projektteams als Teil der Projektleitung und bringen so unsere Expertise ein.

- Vorsprung durch Perspektivwechsel

- Markt- und Projektexpertise

- Nachhaltige Empowerment, nicht nur einmalig

Projektausführung

Projekt: Einhaltung der Termin- und Kostenziele. Unsere professionelle Kommunikation führt zu nachhaltiger Kundenzufriedenheit.Team: Wir entwickeln Junior- und Nicht-Spezialisten-Projektmanager in kürzester Zeit zu Senior-Projekt-Experten.Organisation: Wir liefern dem Top-Management die Ergebnisse als Feedback für eine umfassende und nachhaltige Weiterentwicklung.

- Operative PM-Unterstützung

- Kontinuierliches Feedback und Coaching für die individuelle PM-Entwicklung

- Risikomanagement

- Projektstatus

- Allgemeines Feedback

- Kommunikation

- Change- und Claim-Management

Unsere Kunden sind sowohl Produzenten, OEMs, Anlagenbauer und Komponentenhersteller. Wir kennen die Sprache jeder Ebene der Wertschöpfung und wissen was zu tun ist, um gemeinsam die Projekte zum Erfolg zu bringen

Über den Batterieproduktionsprozess

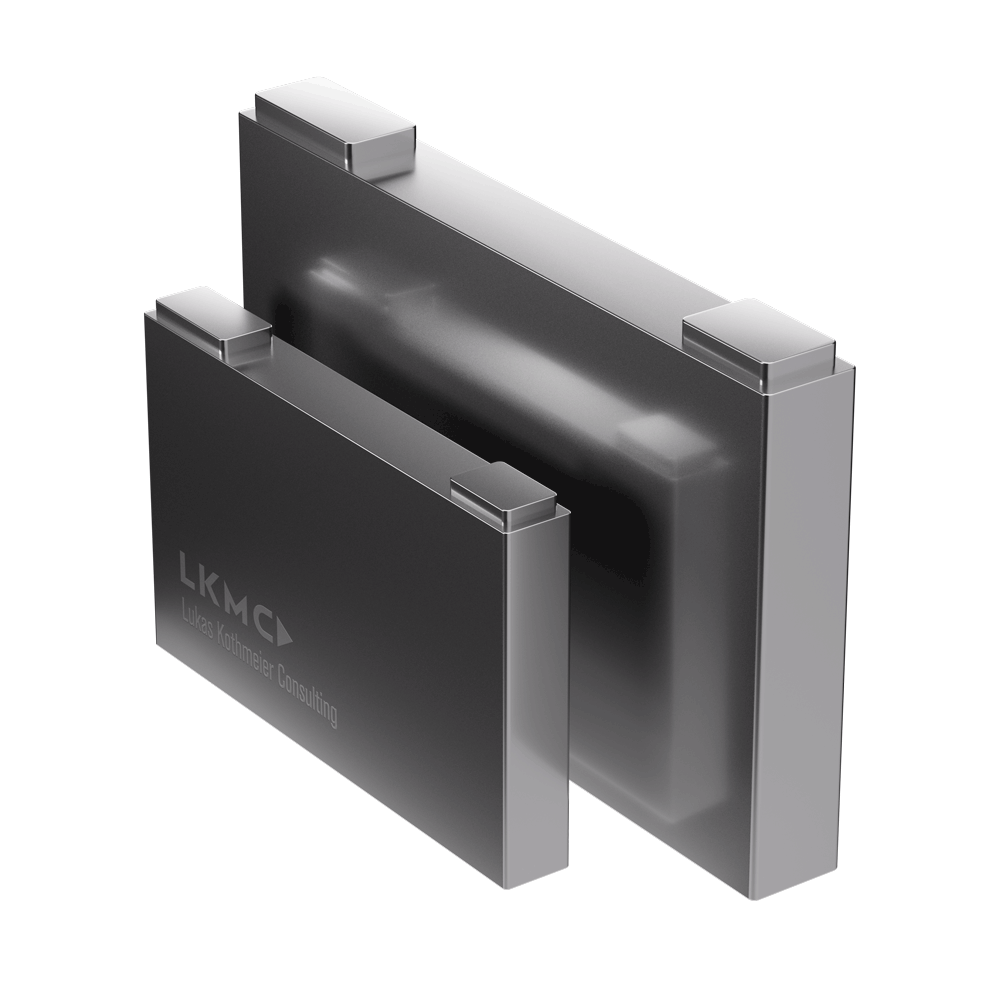

Die Zelle, das Herzstück jeder Batterie. Die Zellproduktion geht mit vielen Herausforderungen einher. Sehr große Investsummen, kurze Terminpläne und empfindliche Fertigungsprozesse. Wir bei LKMC verstehen die Bedeutung einer effizienten und zuverlässigen Batterieherstellung. Zudem profitieren unsere Kunden von maßgeschneiderten Lösungen, die auf ihre spezifischen Anforderungen zugeschnitten sind.

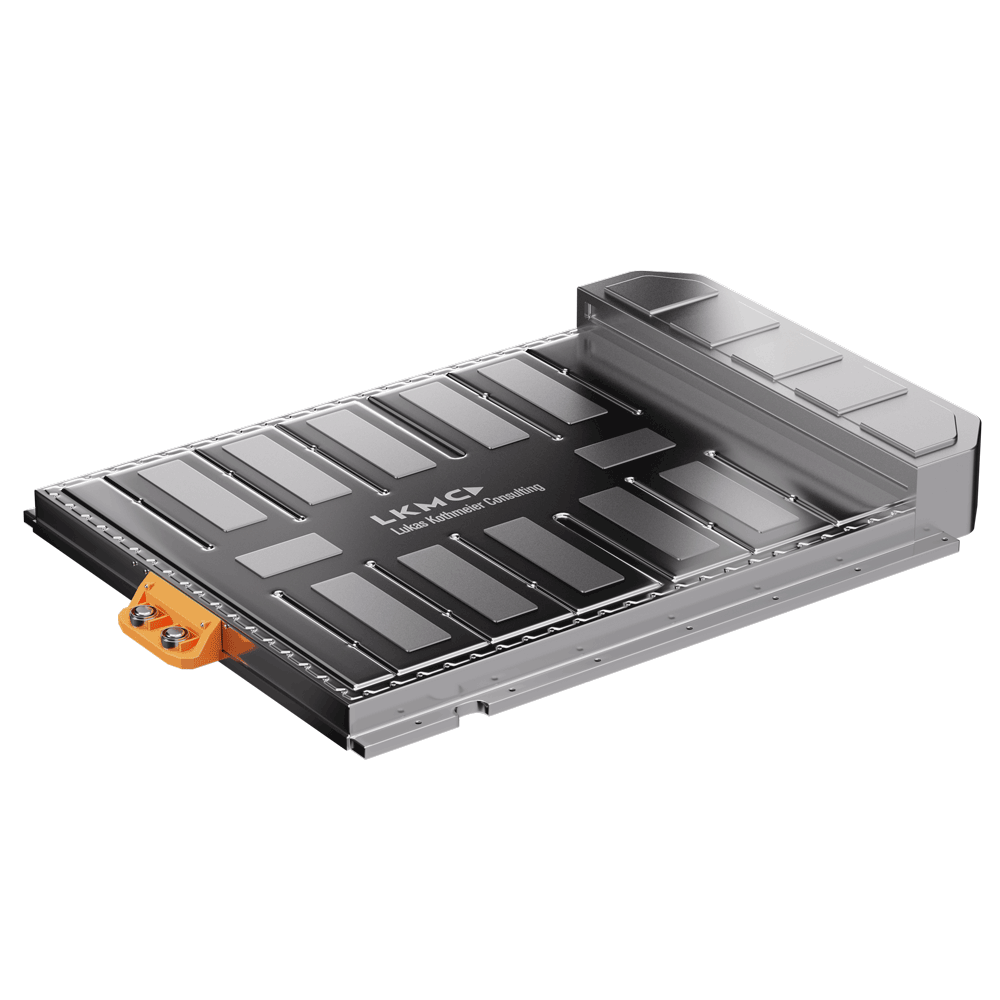

Die Modulfertigung beinhaltet mit mehreren hochautomatisierten Fertigungsprozessen neue Herausforderungen. Häufig müssen die Projekte eine hohe Änderungsdichte aufgrund niedriger Produktreife verkraften. Genauso wie einen geringen Standardisierungsgrad. Schnell kann daraus eine Herausforderung der Projektorganisation folgen. Die wiederum verursacht knappe Ressourcen und kann ein Projekt in Schieflage bringen. Die aktuelle Beschaffungsdauer mehrerer Komponenten verschärft dabei die Situation.

Ergonomie, konkurrierende Auslegungsprämissen zwischen manuellen und automatisierten Prozessen und elektrische Prüfschritte. Dieser und weiterer Aufgaben sehen sich Planer von Speichermontagen gegenüber. Der Vielfalt der Produktgestaltung durch die Kunden ist hierbei kaum eine Grenze gesetzt. Und jedes Design erfordert neue Lösungsansätze zur Gestaltung der Produktion. Wir unterstützen Sie, Ihr Produkt und die Produktionsanlage montagegerecht zu entwickeln. Die Komplexität in der Variantenvielfalt und Logistikversorgung zu kontrollieren. Und die semiautomatisierten Anlagen effizient auszulegen. Vom Fügen der Module bis zum EOL-Test, wir haben die Prozessexperten, die Sie bei Ihrem Speicherprojekt bestmöglich beraten können.